Un Filtre-Presse, c’est quoi ?

Les filtres presses représentent une solution incontournable dans le domaine de la séparation solide-liquide pour de nombreuses industries (traitement des eaux, industries minières, agroalimentaires, chimiques, pharmaceutiques…). Mais quelle technologie de pompage choisir pour alimenter efficacement ces équipements ? Cet article vous révèle pourquoi la pompe péristaltique s’impose comme le choix optimal pour les opérations de filtration sous presse. Vous pouvez à cette occasion consulter notre page web sur notre gamme de location de pompes

Comment fonctionne le filtre-presse ?

Quel est le but d’un filtre-presse ?

Le filtre-presse est un équipement de séparation solide-liquide fonctionnant sous haute-pression. Il repose sur un principe physique simple mais robuste : appliquer une pression sur une suspension (Boues) pour forcer le liquide à traverser un média filtrant tout en retenant les particules solides. En fin de « pressée », l’eau claire s’est évacuée, ne laissant, dans le filtre que des « gâteaux » solides, de volumes faibles et facilement transportables et éliminables. Les gâteaux sont, en fait, les matières solides déshydratées et compactées formée dans les chambres du filtre après séparation complète des liquides et des boues industrielles.

Quelle est la composition du filtre-presse ?

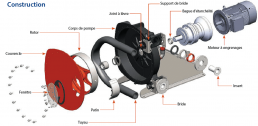

Un filtre-presse moderne se compose de plusieurs éléments essentiels :

- Bâti : Structure robuste en acier qui maintient l’ensemble du système et supporte les forces de serrage.

- Plaques filtrantes : Éléments en polypropylène, fonte ou autres matériaux, équipés de surfaces nervurées ou à chambre.

- Toiles filtrantes : Médias filtrants (généralement en polypropylène, polyester ou nylon) aux caractéristiques de porosité spécifiques selon l’application.

- Système de serrage : Hydraulique, électromécanique ou manuel, il assure l’étanchéité parfaite entre les plaques.

- Système d’alimentation : Comprenant pompes et tuyauteries dimensionnées pour les pressions et débits requis.

- Dispositifs de drainage : Collecteurs qui recueillent le filtrat obtenu.

Quel est le cycle de fonctionnement typique ?

Le fonctionnement d’un filtre-presse suit généralement quatre phases distinctes :

- Phase de fermeture : Les plaques sont comprimées par le système de serrage pour former des chambres de filtration étanches.

- Phase d’alimentation : La suspension est pompée dans les chambres sous pression (typiquement entre 7 et 15 bars selon les applications). C’est ici que la pompe péristaltique joue un rôle crucial.

- Phase de filtration : Le liquide traverse les toiles filtrantes et s’écoule par les canaux de drainage, tandis que les solides s’accumulent dans les chambres pour former un « gâteau » de filtration.

- Phase d’ouverture et déchargement : Après filtration complète, le filtre est ouvert et les gâteaux solides sont évacués, manuellement ou par des systèmes automatisés.

Quelles sont les différentes variantes ?

Il existe plusieurs configurations de filtre-presses adaptées à différentes applications :

- Filtre-presse à chambre : Configuration classique où les chambres sont formées entre deux plaques adjacentes.

- Filtre-presse à membrane : Équipé de membranes souples qui appliquent une pression supplémentaire sur le gâteau (jusqu’à 30 bars), permettant d’obtenir une siccité plus élevée.

- Filtre-presse à plateaux creux : Utilisant des plateaux spéciaux pour faciliter le déchargement des gâteaux.

Quels sont les paramètres techniques clés ?

L’efficacité d’un filtre-presse dépend de plusieurs facteurs techniques :

- Surface filtrante : De quelques m² à plusieurs centaines de m² selon les modèles.

- Pression d’alimentation : Généralement entre 7 et 15 bars.

- Volume des chambres : Détermine la capacité de traitement par cycle.

- Épaisseur des chambres : Typiquement entre 25 et 50 mm, influençant l’épaisseur du gâteau final.

Importance critique du système de pompage

L’alimentation constante et régulière du filtre-presse représente un défi technique majeur. La pompe doit être capable de :

- Délivrer une pression suffisante et stable

- Gérer des fluides chargés en particules

- S’adapter aux variations de résistance au fur et à mesure que le gâteau se forme

C’est précisément pour ces raisons que le choix du système de pompage est déterminant pour l’efficacité globale du processus de filtration.

Les 5 avantages décisifs des pompes péristaltiques pour les filtre-presses

Les pompes péristaltiques offrent un débit hydraulique constant et précisément contrôlable, garantissant une alimentation optimale du filtre presse. Cette régularité améliore significativement l’efficacité du processus de filtration et la qualité du gâteau obtenu.

Contrairement aux pompes conventionnelles, la pompe péristaltique excelle dans le transport de boues, suspensions et fluides fortement chargés en particules solides ou de liquides corrosifs. Seul le tuyau entre en contact avec le fluide, éliminant les risques d’usure prématurée des composants internes.

Les pompes péristaltiques sont des pompes volumétriques qui peuvent fonctionner à sec sans dommage et s’auto-amorcent jusqu’à 9 mètres, un atout considérable pour les applications de filtration où les conditions d’aspiration peuvent varier.

La conception simple des pompes péristaltiques, où seul le tuyau nécessite un remplacement périodique, réduit considérablement les temps d’arrêt et les coûts de maintenance par rapport aux autres technologies.

Capables de gérer des fluides de viscosités variables et résistantes à la plupart des produits chimiques (selon le matériau du tuyau), les pompes péristaltiques s’adaptent à la diversité des applications de filtrations industrielles.

Cas concrets d’applications

Traitement des eaux usées

Dans le secteur du traitement des eaux usées, la combinaison filtre-presse et pompe péristaltique constitue une solution technique de référence pour optimiser la déshydratation des boues d’épuration. Les stations d’épuration urbaines et industrielles produisent quotidiennement d’importants volumes de boues liquides qui nécessitent un traitement efficace avant élimination.

La pompe péristaltique, grâce à sa capacité à maintenir une pression constante jusqu’à 15 bars, permet d’alimenter le filtre-presse de manière homogène tout au long du cycle de pressée. Cette régularité dans l’alimentation favorise la formation d’un gâteau de filtration uniforme et compact, réduisant significativement la teneur en eau des boues traitées. Des tests comparatifs ont démontré une augmentation moyenne de 5 à 8% de la siccité des gâteaux obtenus par rapport à d’autres technologies de pompage.

En pratique, une station d’épuration traitant 10 000 m³/jour d’eaux usées peut ainsi réduire son volume final de boues de près de 20%, générant d’importantes économies sur les coûts de transport et d’élimination (souvent supérieures à 30 000€ annuels). De plus, les pompes péristaltiques éliminent les risques de colmatage fréquemment rencontrés avec les pompes pneumatiques à membranes lors du pompage de floculants ou de boues contenant des fibres. Leur conception permet également de résister efficacement aux produits chimiques utilisés pour le conditionnement des boues (chlorure ferrique, polymères, chaux), garantissant une longévité accrue des équipements et une maintenance simplifiée.

Les exploitants apprécient particulièrement la fiabilité de cette solution qui, couplée à l’automatisme développé par Tech-Pompes, permet une gestion optimisée des cycles de filtration avec un minimum d’intervention humaine.

Industries Chimiques

Dans l’industrie chimique, les filtres-presses représentent une technologie de filtration privilégiée pour de multiples opérations critiques : séparation de précipités, récupération de catalyseurs, purification de produits intermédiaires ou finition de produits à haute valeur ajoutée. Ces applications exigent des filtre-presses adaptés aux contraintes spécifiques du secteur, notamment en termes de résistance chimique et de confinement.

Les filtres-presses utilisés dans l’industrie chimique sont généralement équipés de plaques en polypropylène ou PVDF pour résister aux environnements corrosifs, mais leur efficacité dépend largement de la qualité de leur alimentation. C’est ici que la pompe péristaltique démontre sa supériorité pour l’application filtre-presse, grâce à sa conception où seul le tuyau entre en contact avec le fluide pompé.

Pour la filtration de solutions acides, comme dans la production d’acide phosphorique où le filtre-presse sépare le gypse de l’acide, les pompes péristaltiques équipées de tuyaux en Hypalon permettent d’alimenter les chambres de filtration avec une pression constante de 10 à 15 bars sans subir de dégradation. Les gâteaux obtenus présentent une siccité optimale grâce à la montée en pression progressive et maîtrisée que seule cette technologie autorise.

Dans les applications de filtration impliquant des suspensions chargées en cristaux, comme la production de carbonates ou de sulfates métalliques, le filtre-presse doit être alimenté avec une pression parfaitement contrôlée pour éviter la compaction prématurée du gâteau. La pompe péristaltique, avec son débit ajustable en continu via le variateur de fréquence, permet d’adapter l’alimentation du filtre-presse en temps réel selon la résistance hydraulique du gâteau en formation.

Les contraintes ATEX, omniprésentes dans l’industrie chimique, sont également prises en compte grâce aux versions antidéflagrantes des pompes péristaltiques, permettant d’alimenter les filtres-presses dans des zones à risque d’explosion sans compromettre la sécurité des installations. Un fabricant de résines synthétiques utilisant cette solution a pu optimiser ses cycles de filtration sous presse en zone ATEX, réduisant de 30% la durée totale de ses cycles tout en améliorant de 15% la qualité du filtrat obtenu.

L’étanchéité absolue du système pompe péristaltique/filtre-presse constitue un avantage déterminant pour la filtration de produits toxiques ou à confinement strict. Dans la production de composés pharmaceutiques actifs par exemple, cette configuration garantit l’absence totale de fuites ou d’émissions, respectant ainsi les normes GMP (Good Manufacturing Practices) les plus exigeantes.

Industries Minières

L’industrie minière représente un secteur où la filtration sous presse est massivement utilisée pour la récupération des concentrés minéraux et le traitement des résidus. Ces applications se caractérisent par des conditions particulièrement exigeantes : présence de particules hautement abrasives, fortes concentrations solides (jusqu’à 60% en masse), et souvent nécessité de traiter des volumes considérables.

Les pompes péristaltiques démontrent dans ce contexte une supériorité technique incontestable par rapport aux technologies alternatives. Contrairement aux pompes centrifuges qui subissent une usure rapide des aubes et des corps de pompe, ou aux pompes à membranes dont les clapets se colmatent fréquemment, la pompe péristaltique n’a qu’un seul élément en contact avec le fluide pompé : le tuyau. Cette caractéristique permet de traiter des pulpes minérales chargées en particules abrasives avec une durée de vie des pièces d’usure multipliée par 3 à 5 selon nos retours d’expérience.

Sur les sites miniers, notamment dans le traitement des minerais métalliques ou des terres rares, les pompes péristaltiques Tech-Pompes alimentent des filtres-presses de grande capacité (jusqu’à 200 plaques) avec une fiabilité remarquable. L’investissement initial légèrement supérieur est rapidement amorti par la réduction drastique des temps d’arrêt et des interventions de maintenance. Un client exploitant une mine de cuivre a ainsi réduit ses coûts d’exploitation de 42% sur trois ans après avoir remplacé ses pompes centrifuges par des pompes péristaltiques.

La précision du contrôle de débit et de pression permet également d’optimiser la récupération des concentrés précieux, avec des gains de rendement métallurgique mesurés entre 1,5 et 3% – un avantage économique considérable dans cette industrie où chaque point de récupération représente des revenus substantiels.

Quelle pompe pour quel filtre presse ?

Pour une opération optimale, plusieurs facteurs doivent être considérés :

- Débit nécessaire à l’alimentation du filtre

- Pression maximale requise

- Nature et viscosité des fluides

- Compatibilité chimique

- Cycle de fonctionnement prévu

La pompe doit être en mesure de fournir le débit important suffisant au remplissage rapide du filtre en début de processus. Elle doit également être en mesure de fournir la pression importante nécessaire en fin de « pressée ».

La pompe péristaltique est-elle adaptée à l’alimentation des filtre-presses?

L’association filtre presse et pompe péristaltique représente une solution technique éprouvée pour maximiser l’efficacité des opérations de filtration industrielle. Cette synergie offre des avantages considérables en termes de fiabilité, performances et réduction des coûts d’exploitation.

Pour vos projets nécessitant des équipements de pompage pour filtres presses, Tech-Pompes met à votre disposition un service de location de pompes péristaltiques vous permettant de définir précisément la taille nécessaire. Nous vous proposons par ailleurs, la fourniture de pompes péristaltiques de filtre-presses.

Besoin d’assistance pour votre projet de filtration ? Contactez nos experts ou consultez notre catalogue de location de pompes pour trouver l’équipement adapté à vos exigences.

Exemple d’une réalisation d’alimentation d’un filtre-presse par une pompe péristaltique

Parmi les très nombreuses utilisations de la pompe péristaltique, nous allons développer une application particulière qui consiste à alimenter un filtre presse. Il s’agit d’une installation dimensionnée, fournie et installée par notre société. Notez que, avant cette installation, notre client a fait appel à notre service de location de pompes péristaltiques afin de valider la solution proposée.

Afin de permettre le traitement des déchets liquides, les stations d’épuration procèdent au traitement de régulation chimique et ont ensuite, souvent recours à l’utilisation du filtre presse qui permet d’éliminer la fraction liquide et de récupérer, en fin de cycle de filtre presse, des boues sèches sous forme de « gâteaux ». Le filtre presse est alimenté en boue liquide à 7 ou 15 bar.

L’alimentation du filtre presse peut être réalisée par une pompe péristaltique. Cette technologie permet l’obtention de la pression de 15 bar nécessaire au bon fonctionnement du filtre presse.

Le fonctionnement de la pompe en gavage de filtre presse nécessite un automatisme que nous avons développé pour un fonctionnement optimal de l’ensemble.

La pompe : Le cœur du système

Dans le cas présent, il s’agit d’une pompe péristaltique permettant un débit de 800 litres/heure à 50 Hz. Le fonctionnement de la pompe est asservi à un variateur de fréquence. La pompe aspire dans un bac de boue liquide et alimente directement le filtre presse.

Le dispositif automatique d’arrêt en cas d’incident sur la pompe

Nous avons installé sur le corps de cette pompe péristaltique un système de mise à l’air du corps, associé à un capteur capacitif de présence de liquide. En cas de rupture du tuyau de la pompe péristaltique, le liquide pompé rentre dans le corps de pompe. Le capteur relève la présence de liquide et arrête la pompe en prévision d’une maintenance.

Le système de gestion de pression de l’installation

Nous avons procédé à l’installation d’un capteur de pression 4-20mA. Le capteur relève l’information de pression du filtre presse et la transmet au variateur de fréquence. Ce capteur de pression permet un affichage digital. Il est associé à un manomètre à bain de glycérine protégé par une vanne d’arrêt.

Le variateur de fréquence : Il permet d’ajuster la vitesse de la pompe

Nous avons développé un programme permettant la gestion de la pompe péristaltique par un variateur de fréquence. Le variateur associé à la sonde de pression du filtre presse permet de faire varier le débit de la pompe à une valeur optimale admissible par le filtre presse.

L’opérateur commande le système par une boite à boutons

Dans le cadre de cette réalisation, nous avons associé le variateur de fréquence à une boite à boutons permettant à l’opérateur d’éviter d’intervenir sur le panneau de commande mais sur seulement 3 boutons poussoirs :

- Marche: Démarrage du processus de pressée

- Arrêt: Arrêt du processus si besoin

- Arrêt d’urgence